Der Schutz elektronischer Bauteile kann durch Dünnschichtlacke, Dickschichtlacke oder einen Verguss realisiert werden. Für diese Lösungen empfehlen sich je nach Anforderungsprofil unterschiedliche chemische Systeme. (Newsletter Edition 4, 2021: Die Auswahl der richtigen Chemie als Grundlage für bestmöglichen Elektronikschutz. Für die Anwendung genauso wichtig ist die Auswahl des passenden Härtungsmechanismus.

Die 2-Komponenten-Reaktion ist vor allem im Zusammenhang mit Vergussanwendungen sehr häufig anzutreffen. Durch Mischen von Harz- und Härterkomponente kommt es zu einer chemischen Reaktion. Die Reaktivität und Prozesszeit lassen sich durch Temperatur beschleunigen. Die Einzelkomponenten allein sind relativ unempfindlich, sodass anspruchslosere Lagerbedingungen und zum Teil auch längere Haltbarkeiten als bei einkomponentigen Produkten möglich sind. Gleichzeitig sind weniger Inhibitoren zur Stabilisierung notwendig, was eine exzellente Performance der Polymere begünstigen kann. Die Materialien für 2-Komponenten-Reaktionen sind einfacher in der Herstellung und unter Umständen auch preiswerter. Nachteilig zu nennen ist vor allem die kompliziertere Prozessführung und höhere Fehleranfälligkeit beim Mischprozess im Vergleich zu einkomponentigen Produkten.

Während die 2-Komponenten-Reaktion die klassische Lösung im Verguss darstellt, sind es bei Dick- und Dünnfilmbeschichtungen vor allem 1-Komponenten-Reaktionen, die dominieren. Bei der thermischen Härtung muss eine bestimmte Temperatur zur Aktivierung der Härtungsreaktion überschritten werden. Wird diese Temperatur im Härtungsprozess nicht erreicht, startet die Reaktion erst gar nicht oder resultiert zumindest in einer unvollständigen Aushärtung des Materials. Die Herausforderung bei der Entwicklung solcher Produkte ist es, die notwendige Härtungstemperatur so gering wie möglich zu halten, um energetisch effiziente Prozesse zu erlauben, aber gleichzeitig ein stabiles Material mit langer Haltbarkeit bei Raumtemperatur zu haben. Als typische Härtungsparameter im Bereich des Elektronikschutzes werden meist 90 °C für 30 Minuten angesehen. Die genauen Härtungsbedingungen können für Produkte unterschiedlicher Chemien aber stark variieren und müssen immer dem jeweiligen technischen Datenblatt entnommen werden. Ein Vorteil der thermischen Härtung ist, dass es keine Limitierung in der Schichtstärke gibt, wie es zum Beispiel bei der Feuchtehärtung der Fall ist. Feuchtehärtende Materialien vernetzen durch Reaktion mit Luftfeuchtigkeit zu einem schützenden Polymer. Nach der anfänglichen Hautbildung diffundiert die Luftfeuchtigkeit in die tieferen Materialschichten, wodurch die benötigte Zeit des Härtungsprozesses auch mit der Schichtstärke des Materials korreliert. Abhängig von der Chemie können auch noch Nebenprodukte bei der Feuchtigkeitsreaktion entstehen (bei Silikonen z. B. Methanol), die dann ebenfalls aus dem Material diffundieren müssen, um eine vollständige Härtung zu ermöglichen. Dementsprechend sind feuchtigkeitshärtende Produkte häufig auch etwas permeabler für Gase. Ihr herausragender Vorteil besteht aber vor allem im einfachen Härtungsprozess, der keine weitere Anlagentechnik benötigt.

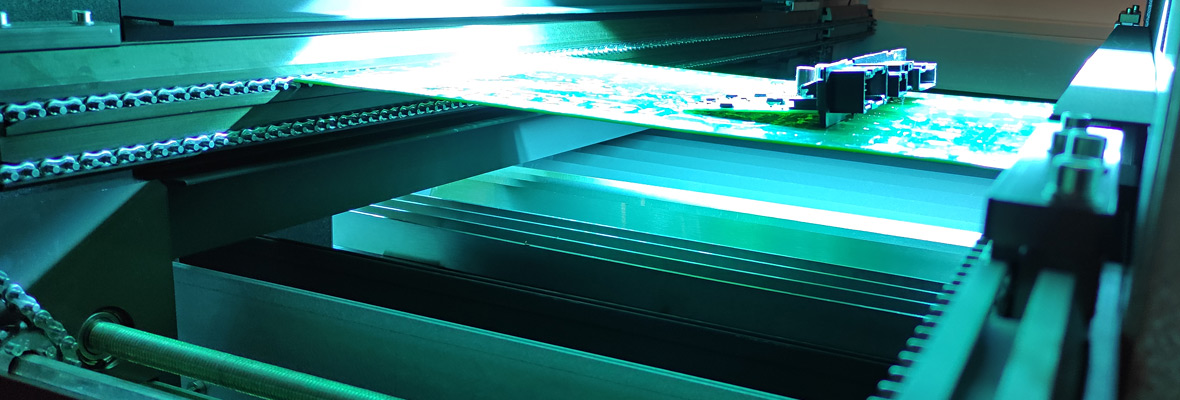

Geht es jedoch um schnelle Prozesszeiten, führt kein Weg an der UV- oder auch UV-LED-Härtung vorbei. Die UV-Härtung ermöglicht vor allem im Bereich der Überzugslacke extrem kurze Prozesszeiten durch eine Aushärtung des Materials innerhalb weniger Sekunden. Trotz der schnellen UV-Polymerisation ist jedoch in fast allen Fällen ein zweiter Härtungsmechanismus zur vollständigen Aushärtung notwendig. Durch Kapillarkräfte gelangt ein Teil des Materials häufig auch unter Bauteile in die sogenannten Schattenbereiche. Die UV-Strahlung kann in diese Bereiche nicht mit ausreichender Intensität eindringen, weshalb ein zweiter Härtungsmechanismus notwendig ist. Dieser kann sowohl durch Reaktion mit Feuchtigkeit als auch thermisch initiiert erfolgen.

Neben der klassischen Härtung durch Polymerisation werden zum Schutz von Elektronikbauteilen auch sogenannte Thermoplaste verwendet. Diese werden zum Auftragen aufgeschmolzen und verfestigen sich anschließend durch einfaches Abkühlen. Der Vorteil dieser Produkte liegt darin, dass genau wie bei der Feuchtehärtung keine zusätzliche Anlagentechnik für die Härtung benötigt wird. Weitere Informationen zu Schmelzharzen können auch dem vorangegangenen Newsletter Edition 2, 2020 „Bester Feuchtigkeitsschutz durch neue Bectron MR Schmelzharze“ entnommen werden.

Des Weiteren finden beim Schutz von Leiterplatten sehr häufig Schutzlacke Anwendung, bei denen das Polymer in Lösungsmitteln gelöst ist. Solche Lösungsmittellacke sind einfach handzuhaben und weisen den Vorteil auf, dass das Lösungsmittel häufig auch einen reinigenden Effekt auf der Leiterplatte hat, sodass die Lacke in den meisten Fällen eine gute Haftung aufweisen. Demgegenüber stehen die flüchtigen organischen Substanzen (VOC), die in fast allen Lösungsmittellacken enthalten sind. Bei Lösungsmittellacken verdampft nach der Applikation das Lösungsmittel. Dieser Schritt kann durch Wärme beschleunigt werden. Anschließend bleibt das zuvor gelöste Polymer als schützender Überzugslack auf der Leiterplatte zurück. Je nach Art des Polymers kann nach der physikalischen Trocknung aber auch noch eine Nachhärtung (z. B. mit Luftsauerstoff) erfolgen.

Insgesamt gibt es also eine Bandbreite an Produkten mit verschiedenen Härtungsmechanismen, die beim Elektronikschutz zum Einsatz kommen können. Eine Übersicht der gängigen Härtungsmechanismen mit Zuordnung beispielhafter Produkte ist in der Tabelle dargestellt.

| Härtungsmechanismus | Produkt | Beschreibung |

| 2-Komponenten-Reaktion | Bectron® SG 75V1-15 | Vergussmaterial, Härtung für 12 h bei RT oder 30 min bei 100 °C |

| Thermisch | Bectron® PK 4340 | Dickschichtlack und Verguss, Härtung bei 80 °C / 60 min oder 90 °C / 30 min |

| Feuchte | Bectron® PT 4840 | Dickschichtlack, Härtung bei rel. Luftfeuchtigkeit > 50 %: mindestens 24 h |

| UV / Feuchte | Bectron® PT 4700 N | Dünnschichtlack, Breitband UVA Härtung als schneller Härtungsmechanismus & Feuchtehärtung für Schattenbereiche |

| UV-LED / Feuchte | Bectron® PT 4600 | Dickschichtlack, UV-LED-Härtung (365 nm) als schneller Härtungsmechanismus & Feuchtehärtung für Schattenbereiche |

| UV / Thermisch | Bectron® PL 5622-250 | Dünnschichtlack, Breitband UVA Härtung als schneller Härtungsmechanismus & thermische Härtung für Schattenbereiche |

| Thermoplastisches Erstarren | Bectron® MR 3406 FR | Schmelzharz, reversibles Aufschmelzen und Erstarren |

| Physikalische Trocknung | Bectron® PL 1104 | Dünnschichtlack, Trocknung bei RT: 90 min, optional 15 min bei 80 °C |

| Physikalische Trocknung mit oxidativer Nachvernetzung | Bectron® PL 4122-40 E BLF FLZ | Dünnschichtlack, Lufthärtung bei 23 °C: 16 h, optional 20 min bei 90 °C, oxidative Nachvernetzung ca. 2-3 Wochen |

Tabelle: Übersicht gängiger Härtungsmechanismen mit beispielhaften Produkten

Bei Fragen zur Materialauswahl sowie auch zu anwendungsspezifischen Fragen kontaktieren Sie uns gerne direkt unter bectron.ELANTAS.europe@altana.com.

Lernen Sie unser Produktportfolio für den Elektronikschutz kennen.