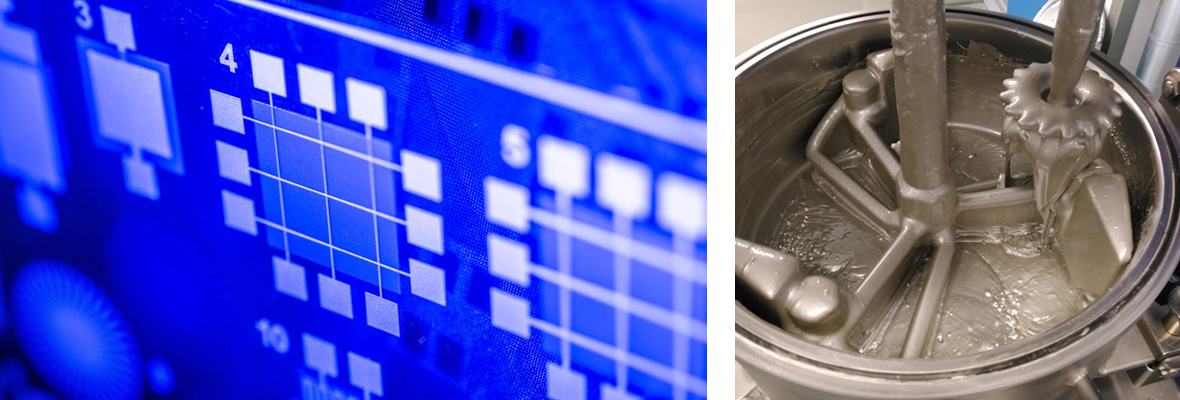

Gedruckte Leiterbahnen aus polymerbasierten, silbergefüllten Druckfarben sind leicht und flexibel und können durch das Druckverfahren in einem additiven Prozess aufgebracht werden. Dadurch lassen sich solche Polymerpasten auf einer Vielzahl von Untergründen, starr oder flexibel, aufbringen. Das Siebdruckverfahren ist hier zumeist Mittel der Wahl, da dicke Schichten für eine gute Leitfähigkeit und mechanische Stabilität aufgebracht werden können. Der Siebdruck ist zudem ein robustes Verfahren, mit dem sehr leicht mittlere Stückzahlen von einigen zehn bis hunderttausend wirtschaftlich realisiert werden können.

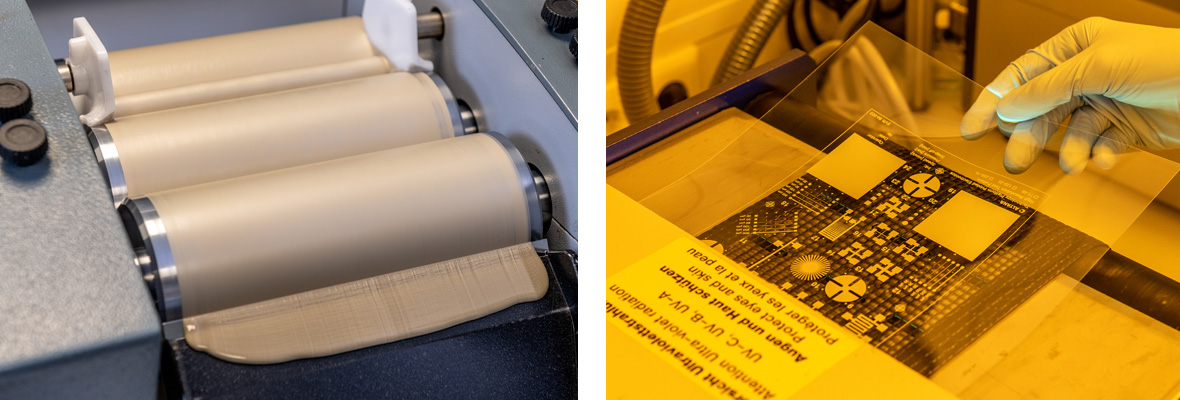

Genau in dieser Wirtschaftlichkeitsrechnung des Verfahrens setzt die von uns entwickelte UV-Silberfarbe an. Herkömmliche Silberdruckpasten brauchen meist einige Minuten Trocken/Härtungszeit bei 120°C oder mehr. So ist dies in der Prozessplanung meist der hinderliche Schritt, der das eigentlich schnelle und wirtschaftliche Siebdruckverfahren ausbremst und für hohe Energiekosten sorgt. Eine UV-härtende Druckfarbe „trocknet“ bei geeigneter UV-Bestrahlung innerhalb von Sekunden und erhöht damit die realisierbare Druckgeschwindigkeit enorm.

Möglich wird dies durch das Funktionsprinzip einer solchen Druckfarbe. Im Gegensatz zu einer lösungsmittelbasierten Farbe, bei der ein Polymer gelöst ist und einfach physikalisch trocknet, also das Lösungsmittel verdampft wird, was Zeit und Energie kostet, besteht eine UV-härtende Druckfarbe aus einer Mischung von reaktiven Polymeren, die in sogenannten Reaktivverdünnern gelöst ist. Diese Mischung wird mit Photoinitiatoren versetzt, welche in der Lage sind, das Gemisch durch Anregung von UV-Strahlung zur Reaktion zu bringen. D.h. es muss kein Lösungsmittel verdampfen, sondern die gesamte Mischung wird zur Reaktion gebracht und härtet aus. Diese 100% Systeme ergeben dadurch dickere Filme und durch die Vernetzung auch stabilere Filme. Aus diesem komplett unterschiedlichen Trocknungsprinzip ergeben sich einige Vorteile, aber auch Dinge, die bei der Anwendung zwingend beachtet werden müssen, um den Erfolg einer solchen UV-Farbe zu garantieren.

Wie bereits oben erwähnt, liegt einer der wesentlichen Vorteile in der höheren Härtungsgeschwindigkeit, da die beschriebene Reaktion sehr schnell abläuft. Insbesondere für Druckgeschwindigkeiten im Rolle-zu-Rolle-Verfahren ist dieser Vorteil nahezu unverzichtbar.

Sehr deutlich ist natürlich der extrem geringe Lösungsmittelanteil auch im Hinblick auf die immer wichtiger werdenden Emissionswerte. In vielen Industriebereichen werden lösungsmittelbasierte Systeme durch die Umweltbelastung und durch die entsprechenden gesetzlichen Rahmenbedingungen immer weiter in den Hintergrund gedrängt. UV-härtende Druckfarben bilden hier einen gegensätzlichen und nachhaltigeren Ansatz im umwelttechnischen aber eben auch im wirtschaftlichen Sinne.

Bei herkömmlichen, lösungsmittelbasierten Druckfarben ist die Siebstandzeit limitiert durch verdunstendes Lösungsmittel. Insbesondere langsame Druckgeschwindigkeiten sind hier anfällig, da die Druckfarbe in den Maschen des Siebes sehr dünne Filme bildet und das Lösungsmittel leicht entweichen kann. Dies sorgt nach einer gewissen Zeit zu schwankenden Druckergebnissen im erzielten Druckbild, bei dem Maschen unter Umständen komplett zulaufen oder die Ränder unscharf werden. Insbesondere wenn es um elektrische Leitfähigkeit geht, kommt es hierdurch natürlich auch zu Schwankungen in der Leitfähigkeit, was die Auslegung von Schaltungen entsprechend schwierig gestaltet.

Eine UV-härtende Druckfarbe hat diese Probleme nicht. Die verwendeten reaktiven Komponenten verdampfen nahezu gar nicht, was für eine exzellente Siebstandzeit und Druckreproduzierbarkeit sorgt. Hier ist allerdings unverzichtbar auf eine sehr gute Abschirmung von UV-Licht zu sorgen, welches auf dem Sieb sonst zu einer Reaktion führen würde. Geringe Mengen an UV-Dosis z.B. durch Fensterglas oder durchaus auch aus herkömmlichen Deckenlampen können hier bereits spürbar sein und zu ähnlichen Effekten wie ein Verdunsten von Lösungsmittel führen. Auch hier scheint die Farbe „einzutrocknen“, wobei es sich um eine Verdickung in Folge der ausgelösten Reaktion handelt. Dieses Problem lässt sich übrigens leicht durch entsprechende Filter an den Deckenlampen, die die UV-Strahlung rausfiltern, lösen. Bei stark gefüllten Systemen wie der UV-härtenden Silberdruckfarbe Bectron® CP6671 ist dieses Problem meist deutlich ausgeprägter als z.B. bei UV-härtenden Isolatoren. Dies liegt an den verwendeten Photoinitiatoren, die meist in einem breiteren Wellenlängenbereich bis hin zu blauem Licht absorbieren und zur Reaktion gebracht werden können. Dies ist notwendig da längere Wellenlängen (rotverschoben) weiter durch die Materie transportiert werden und für die Härtung der tieferen Schichten benötigt werden. Dieser Effekt ist analog zum rot erscheinenden Finger beim Durchleuchten mit einer weißen Lampe.

Bei der Trocknung soll diese Reaktion dann natürlich möglichst schnell und effizient ablaufen, um ein perfektes Ergebnis zu erzielen. Hierbei ist es wichtig, dass die verwendetet UV-Lampe eine ausreichende Dosis (Leistung pro Zeit) im richtigen Wellenlängenbereich für die Photoinitiatoren liefert. Die Silberfarbe Bectron® CP6671 ist dabei für die Verwendung von Quecksilberdampflampen ohne zusätzliche Dotierung entwickelt worden. Dotierte Lampen sind hier ebenfalls möglich, bedürfen aber gegebenenfalls einer Anpassung der notwendigen Dosis. Unsere Experten im Vertrieb helfen Ihnen hier aber gerne weiter.

Die Einstellung einer UV-härtenden leitfähigen Silberdruckfarbe bedeutet durchaus eine enorme Herausforderung an die Farbentwicklung, da das verdampfende Lösungsmittel natürlich für einen Schrumpf des zurückbleibenden Films sorgt, wodurch die Partikel schlussendlich dichter zusammenliegen. Auch Filmfehler durch den Druck korrigieren sich häufig durch die Trocknung im Ofen. Bei der Bectron® CP6671 ist es gelungen, diese Nachteile zu überwinden, sodass Sie sich bei diesem Produkt komplett auf die vorher genannten Vorteile konzentrieren können und trotzdem eine hervorragende, fehlerfreie Druckqualität mit sehr guter Leitfähigkeit erhalten.

Sprechen Sie uns an, überzeugen Sie sich selbst und fragen Sie noch heute ein Muster an.

Bei Fragen zur Materialauswahl sowie auch zu anwendungsspezifischen Themen kontaktieren Sie uns gerne direkt unter advancedPrinting@altana.com

Lernen Sie unser Produktportfolio für die Gedruckte Elektronik kennen.